Prozesssichere Hartbearbeitung tiefer Rippen mit Werkzeugen > 10×D

Bei der Fertigung komplexer Bauteile stieß unser Partner regelmäßig an eine selbst auferlegte Grenze: Sobald die erforderliche Frästiefe das Zehnfache des Werkzeugdurchmessers (10xD) überschritt, wurde der Prozess als instabil eingestuft. Um das Risiko von Ausschuss zu minimieren, wechselte die Fertigung für diese tiefen Rippenbereiche auf das Senkerodieren. Dieser Technologiebruch unterbrach jedoch den Fluss, erhöhte die Rüstzeiten und schuf Abhängigkeiten von externen Dienstleistern. Das Ziel war es, diese Hürde zu überwinden und eine reine Frässtrategie zu etablieren.

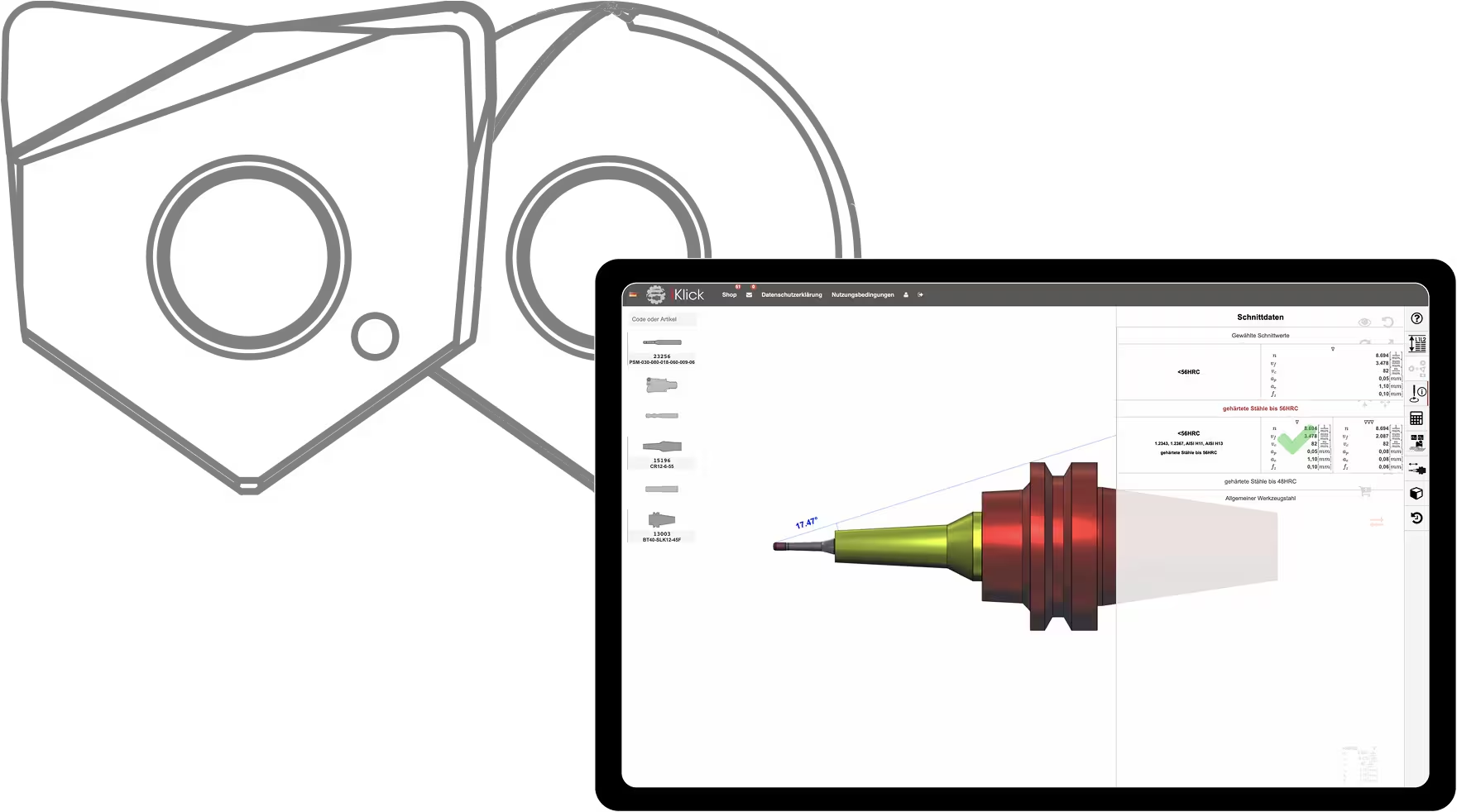

Unser Ansatz basierte auf der technischen Bewertung, dass die tiefen Bereiche (75mm mit 1,7° Entformungsschräge) sich mit modernen Werkzeuggeometrien auch jenseits von 10×D im gehärteten Material prozesssicher zerspanen lassen – vorausgesetzt, die Schnittdaten und Strategie stimmen.

Da unser Portfolio diese Längen standardmäßig abdeckt, prüften wir die Machbarkeit direkt an der Bauteilgeometrie. Während viele Bereiche unkritisch erschienen, identifizierten wir eine spezifische Zonen, der eine gesonderte Betrachtung erforderte.

Zur Überprüfung simulierten wir den Prozess an kritischen Zonen durch reale Fräsversuche in unsere Anwendungstechnik. Dabei definierten wir exakte Technologiedaten und Strategien, die Schwingungen minimieren und eine stabile Spanabfuhr gewährleisten. Parallel dazu stellten wir die ermittelten Zykluszeiten und Werkzeugkosten transparent den Aufwänden der Elektrodenfertigung gegenüber.

Die Validierung in unserem Technikum bestätigte, dass die Bearbeitung nicht nur machbar, sondern unter Serienbedingungen sicher reproduzierbar ist. Wir transferierten die ermittelten Technologieparameter und Prozessbedingungen direkt in die Fertigung des Partners, wodurch dieser nun in der Lage ist, auch tiefe Kavitäten prozesssicher zu zerspanen.

Durch die Umstellung auf das Komplettfräsen entfallen die zeitintensiven Konstruktions- und Programmieraufwände für Elektroden sowie die Rüstzeiten für das Erodieren vollständig. Der Fertiger profitiert von einem deutlich beschleunigten Durchlauf, da Wartezeiten auf nachgelagerte Prozesse entfallen. Mit diesem erweiterten Know-how, findet der gesamte Fertigungsablauf nun auf der Fräsmaschine statt, wodurch die Maschinenauslastung flexibler gesteuert und das Bauteil deutlich wirtschaftlicher realisiert werden kann.

Mitwirkung an der Lösungsentwicklung dieses Projekts

Sie interessieren sich für die technischen Hintergründe dieser Lösung? Für detaillierte Informationen, kontaktieren Sie einfach Ihren persönlichen Ansprechpartner oder senden Sie uns eine Anfrage. Wir stehen Ihnen gerne für alle Fragen zur Verfügung und freuen uns auf den Austausch.

Ähnliche Projekte

Weitere Anwendungen

Aura Tools GmbH

Raiffeisenstraße 8

35236 Breidenbach

+49 6465 911 194 0

kontakt(at)aura-tools.de

iklick.aura.tools